短信码登录

密码登录

获取短信验证码

获取短信验证码

2023-08-22

李海山

1 前言

回转窑是支撑在托轮上的巨大回转体。它长期处于重载、高温、粉尘的恶劣环境中,在两支点托轮上长期连续运转,是石灰生产线上关键的设备。它与水泥以及白灰回转窑相比长径比小,有其自身的特殊性。回转窑托轮是回转窑设备中的重要部件,回转窑托轮调整得是否适当,不但直接影响到回转窑挡轮、筒体及轮带等各部位的受力况,而且还直接反映在托轮轴瓦温度的变化上。因此,正确地调整托轮相对位置对回转窑的正常运行至关重要。

2 托轮的调整原理

回转窑倾斜安装,白重与摩擦产生轴向力,又因轮带与托轮轴线不平行而产生附加轴向力。较重的筒体位置很难固定,应允许沿轴向往复串动。为了使托轮和轮带工作表面磨损均匀,也要求筒体轴向串动。所以,需要了解和掌握托轮的调整原理。

2.1 托轮的调整目的

根据生产中维护和检修回转窑的经验,要保证回转窑机械设备的长期安全运转,关键问题在于托轮调整。调整托轮的目的:一是维持回转窑轴线的直线性;二是使窑体能沿轴向正常往复串动;三是让各挡托轮均匀地承担筒体载荷;四是使大齿轮齿面均匀磨损。只有通过调整托轮达到以上的目的才能保证回转窑正常运行。

2.2 托轮的受力分析

回转窑轴线与水平线成3.5%~4%的斜度。当窑体处于静止状态时,窑体及轮带自重G的下滑分力F明显小于轮带与托轮问的摩擦力T,因而筒体在这种情况下不会往下滑动(如图1示)。

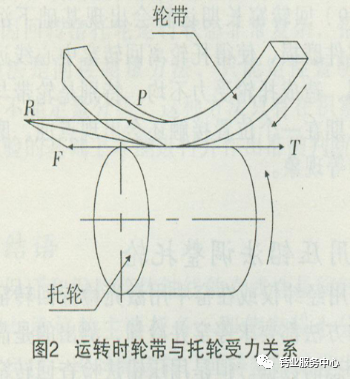

但当窑转动时,简体就会缓慢向下滑动动。原因是当窑运转时,轮带与托轮的接触处受力情况发生了变化。以轮带为对象,其低端上除了受平行于窑体轴线下滑力F、法向反力N’以及摩擦力T之外,还有一个由大齿轮传动时产生的圆周力P,其方向沿轮带切线且垂直于简体下滑力F(如图2示)。

实践表明,圆周力P与简体的下滑力F的合力R,虽不能克服摩擦阻力而使简体下滑,但却能在接触处产生弹性滑动,这是造成回转窑在运转时简体下滑的根本原因。

2.3 托轮的调整原理

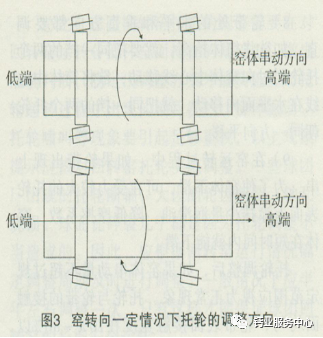

如果把托轮轴线相对于窑轴线在垂直面上的投影不平行称为倾斜,在水平面的投影不平行称为偏斜,那么托轮的调整就是通过调整托轮相对位置,使得托轮轴线与回转窑轴线在水平面的投影产生偏斜,从而产生使窑体上串的力;当它大于窑体自重的下滑分力时,窑体能上串,反之使窑体下滑。

控制回转窑下串就是通过将托轮调斜的办法来达到控串的目的,即根据窑的回转方向,把托轮轴线调斜一点,使其与窑轴线呈微小偏角,这就是控制回转窑下滑的基本原理。根据回转窑转向调整托轮的正确方向如图3所示。

3 托轮的调整方法

回转窑在调整时要根据回转窑运转情况进行全面的检查,然后制定调整方案。调整的具体内容主要有以下方面。

1)在调整托轮前必须根据窑体的串动情况,结合仪器的测量彻底查明串动原因,方可按调整步骤进行调整。

2)根据上下挡轮轴承的温度情况,应检查各挡轮与轮带的接触和托轮轴承止推盘受力情况,据此选择一对或两对托轮进行调整,直到窑体正常串动为止,但托轮轴线的倾斜角度不得超过0.5°。

3)先从窑尾的各对托轮开始调整,以顶丝的旋转角度控制托轮的移动量,每次调整要在顶丝端部做好标记,每次调整只允许30~60°的微量旋动,在综合观察回转窑运行4~8小时后才可进行下次微调。

4)在回转窑慢转或是静止情况下,托轮顶丝难以旋动,因此调整托轮一般只能在回转窑正常运行时进行。

5)在调整时,严禁利用受力的托轮调整,否则容易使窑体迅速向下或向上串而造成事故,还容易使托轮及轮带受到损伤。

6) 如果挡轮轴承温度较高,说明窑体对上挡轮或下挡轮压力过大,应检查挡轮与轮带的接触和托轮轴承止推盘受力情况。一般轮带靠上侧挡环,托轮上侧止推盘与轴瓦端间隙为零视为正常。

6)调整托轮几种方法:两个顶丝同量顶进同量退出;一个顶丝进,一个顶丝退;只进退其中一个顶丝。

7)轮带处的水平和垂直方向都要调直,如欲将筒体抬高,就要把同一挡的两个托轮同时向窑体中心线移动;欲将简体中心线在水平面内移动,就把同一挡的两个托轮朝同一方向平移。

8)在窑运?过程中,如果轮带出现上串,为了使窑体下滑,可在受力较大的托轮表面二涂抹少量润滑油,降低摩擦系数,窑体在短时间内就能下滑。

托轮调整后,如果窑体串动量不超过规定范围应视为正常现象。托轮与轮带的接触而均匀,轮带表面接触宽度在70%~80%以上,两个托轮的接触成对称状态,窑体无异常串动,这表明回转窑运转是正常状态。

4 托轮调整注意事项

托轮承受力均衡,窑体上下串动灵活,运行正常是调整托轮后达到的效果。在托轮调整过程中应注意以下几方面的问题。

1)托轮应全面检查,正确判断。筒体下滑时,上推力小的托轮先调;简体上串时,上推力大的托轮先调;简体弯曲过大时,要逐步调直。

2)靠近传动装置的托轮只做微量调整。调整后沣意托轮温度与电机电流的变化,每次调整要做好完整的记录。

3)托轮摆放位置不能调成八字形,同时也不能使各挡托轮摆成促使窑体下串的位置。这样会造成托轮不均匀磨损与调整失败。

4)在回转窑长期停窑时,除自重外,阳光对简体的照射也会对简体造成弯曲,应引起重视。应定时对回转窑停机的位置进行变换,不能长期停在一个位置。

5)回转窑中心调整主要是通过调整托轮的中心米调整轮带中心,从而使回转窑在各挡托轮的支撑下处于良好的受力状态。

6)调整托轮采取微调观察效果再微调的办法,不能一步调整到位。因此,在调整之初,一定要观察与考察挡盘受力情况。通常,轴承挡盘受力较大,则转动负荷也大。

7)在冷却水供应正常情况下,每个托轮的轴瓦温度应基本一致。如果其中一个托轮轴瓦的温度高出其它3~5℃,应视为该托轮受力过大,需要调整。

8)为了使托轮与滚罔有一个固定的良好接触面,调整后的托轮应使两托轮的两轴端中心距相等。

9)回转窑长期运转会出现基础下沉、支撑件磨损,使得托轮离回转窑中心线远近不同,造成托轮受力不均。特别是轮带与托轮长期在一个位置接触还会出现点蚀、磨损不均等现象。

5 用压铅法调整托轮

用经纬仪或在窑中用激光检查回转窑轴线的方法都要求停窑并冷却,测出的是静止和冷态的数据。但是用压铅法检查回转窑轴线及托轮受力情况可以在动态下进行,与回转窑实际运行情况较为接近。

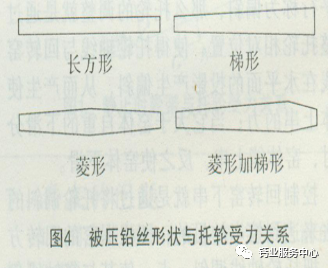

用压铅法榆查窑体轴线的弯曲情况是将2 mm直径的保险丝平行与托轮轴线放入轮带与托轮的接触面问碾压,然后把碾压过的铅丝取下进行分析。被压铅丝形状如图4所示。

根据压出的铅丝大致形状,可判断托轮与轮带间的接触受力情况及相对位置。当铅丝成长方形时,表明托轮轴线与窑轴线平行;当铅丝成菱形时,表明托轮轴线与窑轴线偏斜;当铅丝成梯形时,止推环与轴瓦端面两端间隙均匀,表明托轮轴线与窑轴线倾斜;当铅丝成梯形加菱形时,托轮轴线与窑轴线既有偏斜又有倾斜:因此,铅丝压出后是菱形表明托轮与轮带处于好状态。

当出现梯形时,说明托轮轴线在垂直面倾斜,这就要求在托轮轴承座下加垫予以消除。如果某个托轮比其它托轮碾压的铅丝过宽或过窄,则说明该托轮受力过大或过小,也就是该托轮太靠近或远离窑的轴线。这可以向外移或向里顶该托轮来消除受力不均。

因回转窑托轮运行状态非常复杂,铅丝检验法是间接测量方法,只能定性查明情况,不能定量分析,这种方法只有在积累一定经验的基础上才能进行并作出准确判断。

6 结语

保证和保持简体轴线的直线性是回转窑使用与维修的主要任务。即使安装十分精确,经过一段时间运转,回转窑基础发生不均匀的沉陷,托轮轴瓦、托轮表面、轮带内外网的磨损,各处温度的较大变化都可能使窑回转的几何位置发生变化。必须在运转或是榆修中根据窑的运行情况,对轴线进行检杏与校正。

总之,回转窑托轮的调整需要在对回转窑运转各部件全面检查的基础上;做出准确判断,制定出调整方案才能实施。对托轮运转过程中出现的轴瓦发热、窑体振动、托轮啸叫等现象要引起足够重视,以上现象提示应该对回转窑托轮实施调整。一些石灰厂出现的托轮断轴、大齿轮齿断裂、轴瓦烧损、球面瓦碎裂几乎都是因为托轮调整不当造成的。因此,应根据回转窑运行情况确定调整周期及时进行调整。一般情况下应半年左右调整一次,只有这样才能保证回转窑的长期安全运转。

来源:网络

(版权归原作者或机构所有)