短信码登录

密码登录

获取短信验证码

获取短信验证码

2024-01-22

马卫娜,李杨

(唐山不锈钢有限责任公司,河北 唐山 063100)

摘 要:本文通过对轧机滚动轴承失效原因进行分析,结合1580轧线的实际生产情况,并通过规范轴承管理、加强轴承装配质量及在线跟踪等措施,降低轴承烧损,保证轧线顺利生产。

关键词:轧机轴承;失效;预防措施

唐钢不锈钢公司1580热扎生产线建于2008年,是一条新型的自动化程度较高的宽板轧制生产线。该线拥有1架粗轧机、7架精轧机,工作辊装机16支应用滚动轴承46套。轧线初期生产时频繁发生滚动轴承烧损事故,导致轧线停车,为公司造成巨大的经济损失。因此规范轴承的使用和维护,降低轴承烧损,有效控制生产成本,提高轧机作业效率,成为我们亟待解决的一项课题。

1 轧机轴承的结构和受力特点

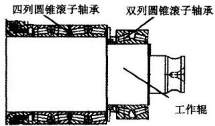

1580线精轧机工作辊采用美国铁姆肯公司 (TIMKEN) 进口系列轴承,采用四列圆锥滚子做为主轴承,并配合双列圆锥滚子止推轴承形式使用。该类型轴承由内圈、滚子、保持架以及相关组件和外圈安装组合而成,可承受径向为主、轴向联合载荷,满足轧机的使用要求。轴承外圈与轧辊辊径为间隙配合方式,安装时将轴承装入轴承箱内,然后再装入轧辊轴颈。以下为轴承及轧辊装配简图 。

图1 工作辊轴承装配简图

2 轴承失效原因分析

2.1 轴承失效形式:

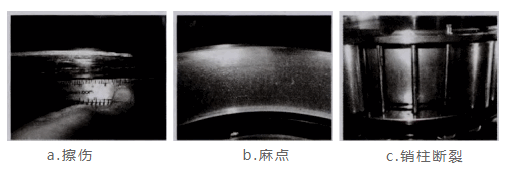

由于轴承属于精密部件,且处在高温、高热、高压水除鳞、氧化铁皮飞溅环境下工作,引发轴承烧损的原因较为复杂。我们通过对烧损的轴承进行拆解,发现轴承配件有不同程度的损伤。如辊身侧轴承内孔擦伤,轴承内、外圈滚道以及滚子有麻点;轴承珠粒滚子碎裂,销柱发生断裂;轧辊辊径处擦伤等,以下为轴承受损图片。

图2 轴承受损图况

2.2 轴承失效分析:

我们根据轴承结构形式、受力特点以及对失效轴承的拆解观察,总结了造成轴承烧损的以下原因:

轴承装配不良造成轴承游隙改变:

轴承的安装及配合对轴承在线使用极其关键,圆锥滚子轴承在出厂时内部游隙值已经调整好,在装配时按照标号顺序进行安装,装配四列圆锥轴承不保留间隙,装配双列圆锥止推轴承时,轴承与压盖间预留一定间隙(控制在0.3~0.5mm), 保证在线能 够承受交变轴向压力。由于未按要求合理控制间隙值,在线发生堆、卡钢事故时,轧辊轴线交叉产生轴向力或轴承座发生偏载,轴承瞬间受力增大, 游隙被锁死,将引起轴承烧损。

异物入侵轴承内部造成烧损:

异物入侵对轴承损害非常直接。当其颗粒较大时,在轴承旋转过程中导致滚动体、轴承套工作面发生磨擦,破坏轴承滚动体,严重时可造成滚子断裂;当颗粒直径小于轴承工作间隙时,异物碎屑进入到润滑油中,会加剧轴承部件的磨损。如从上述图中发现的辊颈和轴承滚道及滚子上有高点,形成局部应力集中,导致部分剥落出现。轧机轴承属于重载应用,如果存在较大的局部应力集中,同时在冲击载荷的作用下会导致滚子碎裂,轴承失效。

润滑系统不畅造成烧损:

轴承润滑油是保证轴承平稳、无忧运转的基础,对轴承疲劳寿命和磨损、温升、振动等有重要影响。1580线目前工作辊轴承采用油气润滑在线供油方式,采用美孚齿轮油-VG320。如在线油管接头接触不良,供油压力不足或断油,将加剧轴承接触表面的磨损,轴承迅速升温,轴承内、外套圈过早出现碳化、裂纹等,降低轴承使用寿命。

轴承过载影响使用:

按轧制工艺的要求,各轧机架次负荷分配不均,使轴承长期在较大负荷下运行。如1580线精轧机组前几架负荷偏大,经过调查发现2、3架的轧机轴承烧损次数高于其它架次。同时在轧钢工作中由于工艺、设备等事故出现,使轴承在较短时间内承受过载负荷。这些过载影响往往造成滚动体局部萌生疲劳裂纹,而引起轴承疲劳失效。

3 改进措施

从轴承的结构特点及失效形式来分析,轴承使用涉及到轴承装配、轧机操作及液压润滑多个环节。如有一方存在问题均可能导致在线轴承烧损事故,要考虑其轧制负荷、转速、润滑、温升,并有针对性地采取防范措施。

3.1 加强轧线跟踪检测:

(1) 根据轧机工作状态,优化轧制工艺,按不同带钢产品规格制定压下规程,合理分配轧制载荷及控制转速,避免轧钢时发生明显冲击载 荷造成堆钢、断带等情况,避免对轧辊轴承的损伤。

(2) 调整轧机轴向锁紧及压紧装置,避免轴向窜动。轴承箱与机架牌坊的固定点与轴承座中心线相一致,以免产生力偶矩,使轴承偏载。

(3) 加强温度检测,应用温度计、测振仪对轴承座进行定量检测,供油温度超出正常预设范围应报警,避免轴承烧损严重。

(4) 加强在线油压监测,每次换辊后,设专人查看油气接头是否插到位,每一路连接油气混合块的透明塑料管内是否油气通畅,利用布条检查气密性,确保供油充足。

(5) 轧线每次进行换辊操作时,要求应对拆卸下的油管和接头进行保护,避免异物入侵油管,引起轴承污染。

3.2 加强轴承装配精度:

加强轴承日常维护工作,避免轴承在装配初期受到污染。安装轴承在清洁干燥的环境下进行,保证装配精度。

(1) 定期检测牌坊窗口及轴承座衬板尺寸,控制基准偏差在0.3mm内,偏差较大时必须更换新衬板或加垫。

(2) 定期检测轧机轴承座尺寸,对轴承座内孔大于标准偏差0.15 mm, 对称度大于标准偏差 0.20mm, 外形尺寸小于标准偏差0.50mm 的轴承座进行返修或报废。

(3) 随着轧制吨位的增加,在50万t左右组织一次轴承全面拆解检修。对轴承及组件进行清洗。按轴承的正确顺序和标记字母安装,每次检修更换轴承外套承载区位置。

(4) 安装轴承时控制好轴承间隙值,测量外圈端面与轴承箱盖板缝隙宽度,根据需要添加不同厚度的金属垫片,保证在正常要求范围内;垫片必须压实,并涂抹干油。

(5) 每2~3个月将轧辊端盖螺丝拆掉,检查轴承油、密封磨损等情况,缩短更换密封周期,基本使用2~4个月进行更换,避免杂物进入轴承内部。

(6) 使用专用工具吊装和存放轴承,避免磕碰。针对受损轻微的轴承进行修复,使用300目的金相砂纸除锈抛光,打磨局部高点或剥落点。

(7) 定期清洗润滑过滤网、接头等装置,对轴 承润滑油进行化验,检测各项指标是否正常,保证 油质良好。

4 结语

通过对烧损轴承进行分析,找出轴承失效的原因;通过优化轧钢工艺操作,实施在线点检,加强轴承装配精度,定期清洗轴承各组件等改进措施,经过一系列的精心维护,降低了轴承烧损的发生率。

不锈钢1580线通过采取以上改进措施,轴承烧损事故大大减少,同时提高轧机作业率,取得良好经济效益。

参考文献

[1]苏玉达.降低窄带钢热轧机轴承消耗的措施[J]. 轧钢,2003(3):57-58.[2]张海军.四辊轧机工作辊轴承烧损原因分析及改进 [J].] 轴承,2007(12)14-15.

来源:《黑龙江冶金》