作者:戈志雄 王静亚

(西安市北二环西段29号西安市市政设施管理局)

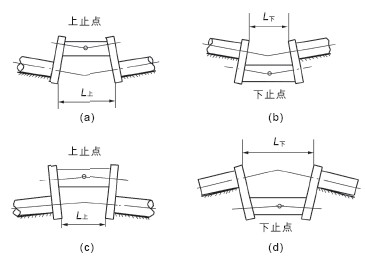

当柴油机曲轴曲拐的两个主轴承低于相邻轴承时,曲拐的两段主轴颈弯曲成塌腰形。若此时曲柄销转至上止点(见图1a),曲拐的两臂向外张开,会使两臂的距离(L上)增大;若曲柄销转至下止点(见图1b),两臂则向内收拢,两臂之间的距离(L下)减小。当曲拐的两个主轴承高于相邻轴承时,曲拐的两段主轴颈弯曲成拱腰形。若此时曲柄销转至上止点(见图1c),两臂收拢,臂距(L上)减小;曲柄销转至下止点(见图1d)时,两臂伸开,臂距(L上)增大。当曲轴坐落在高低不等的轴承上时,曲轴轴线将向下或向上弯曲,而且当曲轴回转一周时,臂距都会发生一次周期性变化。曲拐两臂之间的距离称为臂距值,就是通常所说的拐档值。曲柄销在上下死点(或左右水平位置)时的臂距值之差就是臂距差或拐档差。常用Δ表示,即Δ垂直= L上-L下,Δ水平=L左-L右,在实际使用中,多用Δ垂直。由图1可以看出,当曲拐的两段主轴颈弯曲成塌腰形时,L上> L下,Δ垂直>0,反之,若两段主轴颈弯曲成拱腰形,Δ垂直<0。所以,测量各曲柄的拐档差,就可以根据它的正负值和值的大小确定主轴承的高低程度。

图1 拐档差的周期性变化

拐档差无法避免,受诸多因素影响,如机座变形或下沉、活塞安装与否、轴系的连接误差等。它的存在,会使曲柄臂和曲柄销连接的过渡圆角处产生时拉时压的交变应力,导致疲劳裂纹而损坏。

拐档差的测量均使用专门的拐档表。将拐档表安放在两曲柄臂之间的固定位置(一般都在出厂时已打好测量用的凹痕)上进行测量。在CAT3500型柴油机次大修时,需要在现场选择铳点,铳出凹痕以便测量,根据经验,可以大致定在一个水平位置上的两个点,标准的位置是距曲柄销轴线(S+D)/2(S为活塞行程,D为主轴颈直径)处。

拐档差的测量有两种情况:活塞部件在曲轴上安装和不安装。不安装时分别测量4个位置即0°、90°、180°和270°,一般取0°和180°两个位置的数值使用。安装时分别测量5个位置即0°、90°、165°、195°和270°,下死点取165°和195°两个位置的平均值。

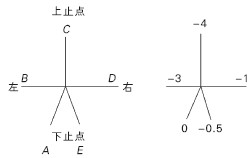

图2是以曲柄销位置为准记录读数的例子,采用A→B→C→D→E的顺序测量记录。那么该道主轴承的拐档差在垂直方向是-4-[0+(-0.5)]/2=-3.75(即0.0375 mm),在水平方向是(-3)-(-1)=-2(即0.02 mm)。以上数字可以判断该主轴承的相对位置较高,水平方向向左偏较大。可以参考经验值近似查看拐档差的极限范围:新机或大修后的柴油机一般约为S/10000,运行至2S/10000则必须重新大修或换新曲轴。

图2 拐档差的测量

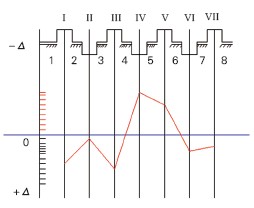

根据拐档差可以了解曲轴轴线的状态和判断主轴承的高低,从而可以调整主轴承的高低以控制曲轴的变形,使其在允许的范围内。在理论上可以用作图的方法判断,下面介绍一种曲轴中心线的简单作图法,利用上、下止点的拐档差值做垂直平面内曲轴轴线状态图。如图3所示,取横坐标为各缸中心线所在位置,纵坐标表示拐档差值,将附表中各缸曲柄拐档差标于相应汽缸中心线上,连接汽缸中心线上各点所得的折线可近似表示出垂直平面内的曲轴轴线的状态。由图3可以看出,第4道主轴承Z高,第3道主轴承Z低。因此需要调整第4道主轴承下瓦使之位置降低,从而调整曲轴中心线状态。

图3 主轴承位置与拐档差的关系

特别需要注意的是,曲柄拐档差变化的原因不只是主轴承高低,还可能是机座变形等。所以仅仅依靠拐档差是无法确定曲轴变形原因的。若在测取各曲柄拐档差的同时,用桥规或测深千分尺测出各道主轴承的下沉量,即可判明曲轴变形的原因。若拐档差与轴承下沉量相互吻合,则说明曲轴轴线变形是由于轴承磨损、轴承中心线不正所致。若二者互相矛盾,则说明机座变形。因为当机座变形时,各轴颈的桥规值是不变的,而拐档差变化可能很大。所以,在对拐档差进行例行测量之前,应先检查机身、机座、机架等各接合处有无松动。

实际工作中,作图使用较少,一般都是依据经验,根据拐档差的符号和大小直接判断曲轴的状态和主轴承的高低;若曲轴相邻两个曲柄拐档差值为正,则它们中间的主轴承一般偏低,拐档差值越大则越低,反之偏高。曲轴自由端曲柄或飞轮的输出端曲柄,若其拐档差值为正,则一般表示端部主轴承较相邻主轴承位置偏高,反之偏低。

拐档差的测量在具体操作时的要求是:安装拐档表时凿的凹坑大小、深度及位置要合适,两凹坑尽可能在同一水平线上;测量探针要可靠落位;拐档表要留有一定的压缩余量,并进行表盘调零;顺、逆时针各测一次再取其平均值。